Dalam pompa lumpur, impeler dan bagian dalam selubung selalu terbuka ke lumpur dan harus dilindungi sesuai dari keausan.

“Pemilihan material untuk impeller dan casing sama pentingnya dengan pemilihan pompa itu sendiri!”

Ada tiga kondisi berbeda yang menyebabkan keausan dalam pompa lumpur:

Abrasi,Erosi,Korosi

Abrasi

Ada tiga jenis abrasi utama:

Dalam pompa lumpur, kami terutama menggerinda dan abrasi tegangan rendah.

Laju abrasi tergantung pada ukuran dan kekerasan partikel.

Abrasi hanya terjadi di dua area dalam pompa lumpur:

1. Antara impeler dan saluran masuk stasioner.

2. Antara selongsong poros dan pengepakan stasioner.

Erosi

Ini adalah keausan dominan pada pompa lumpur. Alasannya adalah bahwa partikel dalam bubur menghantam permukaan material pada sudut yang berbeda.

Keausan erosi sangat dipengaruhi oleh cara pompa dioperasikan. Keausan erosi, secara umum, minimal pada laju aliran BEP, dan meningkat dengan aliran yang lebih rendah maupun lebih tinggi.

Untuk alasan yang tidak dipahami dengan baik, keausan erosi juga dapat meningkat secara dramatis jika pompa dibiarkan beroperasi saat “mendengkur”; yaitu, memasukkan udara ke dalam pipa hisap.

Hal ini diduga disebabkan oleh kavitasi, karena permukaan pompa bergetar saat udara mengalir di atasnya. Hal ini, bagaimanapun, sulit untuk diterima karena gelembung udara umumnya menekan kavitasi dengan bergerak ke atas rongga uap.

Ada tiga jenis erosi utama:

Pengaruh erosi pada komponen pompa:

Impeller

Impeler mengalami keausan benturan (tinggi dan rendah) terutama di mata, pada selubung sisi kelenjar (A), saat aliran berubah 90 °. Di tepi depan baling-baling (B).

Alas geser dan benturan sudut rendah terjadi di sepanjang baling-baling antara selubung impeler (C).

Liner samping (inlet dan liner belakang)

Liner samping dapat mengalami sliding bed dan abrasi penggerusan dan penggerusan.

Pilin

Volute dapat terkena dampak keausan pada air yang dipotong. Tempat tidur geser dan keausan benturan sudut rendah terjadi di sisa volute.

Korosi:

Korosi (dan serangan kimiawi) dari bagian basah dalam Pompa Lumpur merupakan fenomena kompleks baik untuk bahan logam maupun elastomer.

Untuk panduan, tabel ketahanan kimia untuk logam dan bahan elastomer diberikan pada bagian berikut dan di bagian Tabel Resistensi Kimia.

|

Bahan |

Properti fisik |

Sifat kimiawi |

Sifat termal |

|||

|

Max. Tip Impeller Kecepatan (m / s) |

Ketahanan aus |

Air panas, asam encer |

Kuat dan |

Minyak, hidro |

Suhu layanan tertinggi (oC) |

|

|

Karet alami |

27 |

Baik sekali |

Luar biasa |

Adil |

Buruk |

(-50) hingga 65100 |

|

Kloroprena 452 |

27 |

Baik |

Luar biasa |

Adil |

Baik |

90 120 |

|

EPDM 016 |

30 |

Baik |

Luar biasa |

Baik |

Buruk |

100 130 |

|

Butyl |

30 |

Adil |

Luar biasa |

Baik |

Buruk |

100 130 |

|

Polyurethane |

30 |

Baik sekali |

Adil |

Buruk |

Baik |

(-15) 45-50 65 |

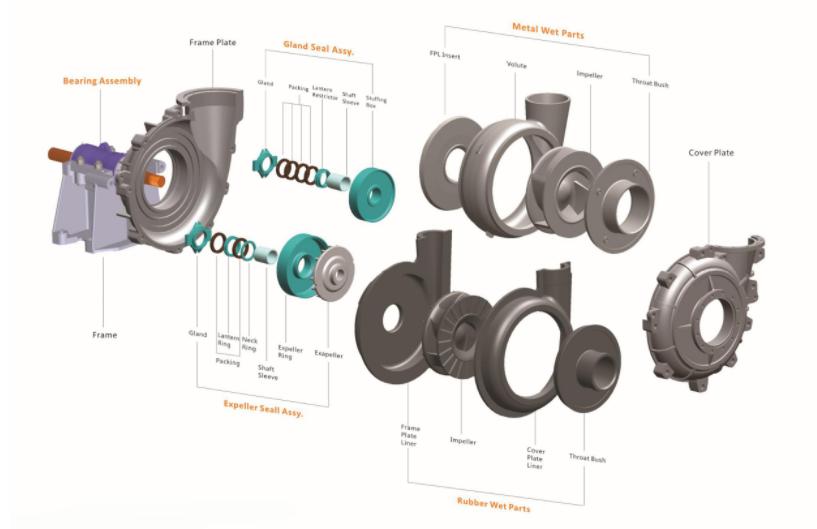

Perlindungan keausan - pilihan apa?

Ada beberapa opsi utama dalam memilih perlindungan keausan pompa lumpur:

Impeller dan casing dari Hard Metal dalam berbagai paduan besi putih dan baja.

Impeller pada elastomer dan casing dilindungi oleh liner elastomer. Elastomer biasanya berupa karet dalam berbagai kualitas atau poliuretan.

Kombinasi impeler dari logam keras dan casing berlapis elastomer.

Pemilihan bahan pakaian

pilihan suku cadang aus adalah keseimbangan antara ketahanan terhadap keausan dan biaya suku cadang aus.

Ada dua strategi untuk melawan keausan:

Bahan aus harus keras untuk menahan aksi pemotongan dari benda padat yang menimpa! atau Bahan yang aus harus elastis untuk dapat menyerap guncangan dan pantulan partikel!

Parameter untuk seleksi

Pemilihan suku cadang biasanya didasarkan pada parameter berikut:

Ukuran solid (SG solid, bentuk dan kekerasan)

Suhu bubur

pH dan bahan kimia

kecepatan impeller

Waktu posting: Jan-08-2021